RobbiZ4

⌛ Ignore-Listen-Pfleger ☕

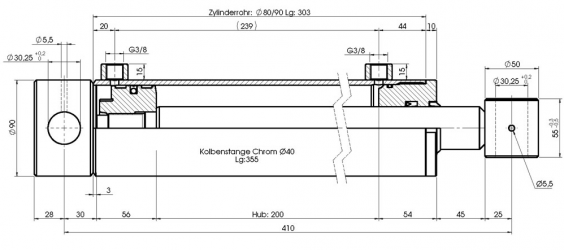

Hintergrund ist die endliche Lebenserwartung des hydraulischen Dachantriebs im E89.

Daher kam in einem anderen Thread die Idee auf, ob es nicht zu einem Hydraulikzylinder in Größe, Kraft und Bauform kompatible Linearantriebe gibt.

Hier mal ein Beispiel:

ipaper.ipapercms.dk

ipaper.ipapercms.dk

oder

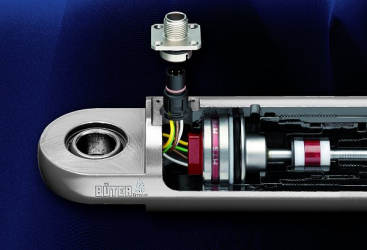

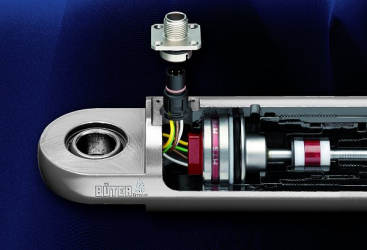

Im Z4 E89 sind 3x2 Hydraulikzylinder verbaut. Wenn wir diese mit je einem Linearantrieb ersetzen könnten, dann wäre die Zukunft der Dachfunktionalität gesichert. Ansonsten hängen wir vom Goodwill des Herstellers bzw. Zulieferes ab, ob zukünftig erforderliche Ersatzteile für Geld und Gute Worte überhaupt noch zu erhalten sind.

www.zroadster.com

www.zroadster.com

Kann jemand von Euch etwas zu diesem Thema "Linearantriebe" aus eigener Erfahrung oder seinem Arbeitsumfeld beitragen?

Daher kam in einem anderen Thread die Idee auf, ob es nicht zu einem Hydraulikzylinder in Größe, Kraft und Bauform kompatible Linearantriebe gibt.

Hier mal ein Beispiel:

LINAK

Aktuator LA20 Inline Datenblatt LINAK.DE /MEDLINE-CARELINE LINAK.AT /MEDLINE-CARELINE

ipaper.ipapercms.dk

ipaper.ipapercms.dk

oder

Im Z4 E89 sind 3x2 Hydraulikzylinder verbaut. Wenn wir diese mit je einem Linearantrieb ersetzen könnten, dann wäre die Zukunft der Dachfunktionalität gesichert. Ansonsten hängen wir vom Goodwill des Herstellers bzw. Zulieferes ab, ob zukünftig erforderliche Ersatzteile für Geld und Gute Worte überhaupt noch zu erhalten sind.

⌛ Z4 E89 - Ersatzteilpreiserhöhung - die nächste Runde! ☕

Interessante Entwicklung beim Hydraulikkabelbaum 54377311084 - nicht mehr verfügbar? Leebmann: https://www.leebmann24.de/satz-hydraulikleitung-mit-kabelbaum-z4-54377311084.html Baum24: https://www.baum-bmwshop24.de/bmw-satz-hydraulikleitung-mit-kabelbaum-54377311084/

Kann jemand von Euch etwas zu diesem Thema "Linearantriebe" aus eigener Erfahrung oder seinem Arbeitsumfeld beitragen?

Zuletzt bearbeitet:

. Eigentlich schade, dass keine bürstenlosen Antriebe drin sind, die sind effizienter (= mehr Kraft oder mehr Speed bei gegebenem Volumen) und eben verschleißfrei bis auf die Lager. Natürlich komplexer anzusteuern, aber das ist auch schon lange kein Thema mehr.

. Eigentlich schade, dass keine bürstenlosen Antriebe drin sind, die sind effizienter (= mehr Kraft oder mehr Speed bei gegebenem Volumen) und eben verschleißfrei bis auf die Lager. Natürlich komplexer anzusteuern, aber das ist auch schon lange kein Thema mehr.