Da das Versteifungskreuz unterm Vorderwagen an meinem Coupe schön länger durch Korrosionsbefall offensichtlich „morsch“ war, hatte ich irgendwann für mich beschlossen das Teil aus V2A (1.4301) selber nachzubauen. Der Blick in die BMW-Preisliste für ein Originalteil bestärkte mich dann noch zusätzlich in diesem Vorhaben. Das Ding kostet an der BMW-Theke mittlerweile knapp 450,- Euro.

Meine Vorgabe war:

1. Mindestens die gleiche Steifigkeit wie beim Original-Kreuz ohne dabei die Bodenfreiheit oder den Freigang des Motors einzuschränken. Ein „Panzer“ sollte es dabei aber natürlich nicht werden, weil das Ziel eine weitgehende OEM-Optik war. Ich meine damit, dass das Endergebnis so aussehen sollte als ob es auch so vom Werk hätte stammen könnten.

3. Weiterhin uneingeschränkt freier Zugang zur Ölablassschraube.

Das originale Kreuz erfüllt in statischer Hinsicht absolut seinen Zweck. Die Bauweise mit den plattgedrückten Rohrprofilen ist sicherlich der geforderten Wirtschaftlichkeit in der Produktion geschuldet, ist aber aus ästhetischer Sicht nicht gerade ein Leckerbissen um es freundlich auszudrücken. Die skurrile Optik hat mich schon immer gestört.

Auch deshalb habe ich eine völlig andere, symmetrische Konstruktion, aus teilweise Kastenprofilen anstatt Rundrohren gewählt.

Materialdimensionen

Mit einem Kastenprofil lässt sich, ohne zusätzlichen Raumbedarf in vertikaler Ebene, ein etwas größerer Querschnitt für mehr Stabilität unterbringen.

Für die Hauptquertraverse wählte ich daher anstatt des originalen Rundrohres (d 30mm) ein Rechteckprofil in 40x20x2mm Die kufen-förmigen, nach vorn zum Achsträger verlaufenden „Längsträger“, sind aus: 30x20x2mm. Original sind hier d 14mm „Röhrchen“ verbaut.

Die Kreuzstreben sind aus 18x2mm Rohr welches ich nur an den äußeren Enden aus Platzgründen etwas oval gepresst habe.

Die original Dimension ist hier ein 25mm Rohr das auf eine Höhe von nur noch 10mm geplättet ist!

Die unscheinbaren, dreiecksförmigen Verbindungsstücke aus 3mm Blech sind für die Torsionssteifigkeit sehr wichtig.

Fertigung

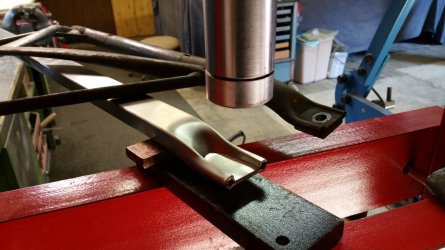

Zunächst unter einer Lagerpresse an den äußeren Enden der Haupttraverse jeweils zwei S-Schwünge wie beim Original gebogen. Dann mit einem sogenannten „Fäustel“ als Druckstück die Anschraubflansche gepresst. Hierfür waren allerdings über 15 Tonnen Presskraft notwendig! Das Ergebnis kommt dem original aber sehr nah.

Dann das Material für die Anschlussflansche an den Vorderachsträger in Form gebogen.

Das schwierigste ist das Verschweißen des Ganzen wegen des starken Verzuges beim Edelstahl. Man muss dabei wohlüberlegt mit einer richtigen Strategie vorgehen, damit am Ende alles spannungsfrei aufliegt.

Denkbar wäre noch direkt vor dem Kreuzstreben eine zusätzliche Querstrebe einzusetzen.

Anhang anzeigen 683979Anhang anzeigen 683980Anhang anzeigen 683981Anhang anzeigen 683982Anhang anzeigen 683983Anhang anzeigen 683984Anhang anzeigen 683985Anhang anzeigen 683986Anhang anzeigen 683987

Anhang anzeigen 683986Anhang anzeigen 683989