- Registriert

- 21 Juni 2016

- Wagen

- BMW Z4 e89 sDrive30i

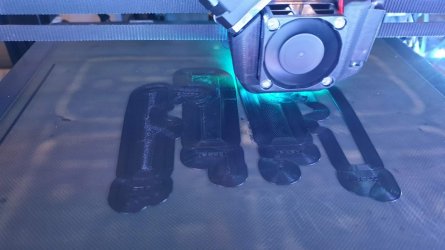

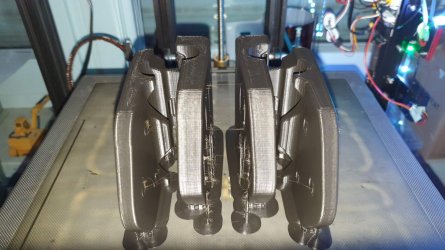

Danke für Deinen Hinweis. Das wurde weiter oben schon mal detailliert beschrieben.Haben wir im Büro auch auf nem Raspi laufen. Damit überwachen wir 4 3D-Drucker mit Kamera und können via Handy auch stoppen.

Smart-Überwachen&-Stoppen kann ich bereits jederzeit über eine AVM Steckdose, die mir den aktuellen Stromverbrauch (~300W beim Drucken, ~20W wenn fertig) sowie die aktuelle Raumtemperatur überträgt (22° normal, 100°++ wenn die Bude abfackelt). Mit dem Teil kann ich auch jederzeit per Handy die Stromversorgung des Druckers abstellen (Brutalo-Shutdown

).

).Nachdem ich nun mit vielen Fehlversuchen endlich in der Lage bin, reproduzierbare Ergebnisse herzustellen, werde ich mich mit OctoPrint auseinandersetzen.

Ich war bereits kurz davor, die Kiste einzustampfen.

Btw, was bisher niemand erwähnt hat:

Wie schaut es bei Euch Druckprofis mit der Stromversorgung aus?

Gerade bei langen Druckjobs muß man doch mit Spannungsschwankungen und ggf. mit Kurzzeitaussetzern rechnen.

Bei mir hängt der 3D-Drucker an der USV und kann gemütlich auch eine 1/2 Stunde ohne Strom weiterbasteln.

Zuletzt bearbeitet: